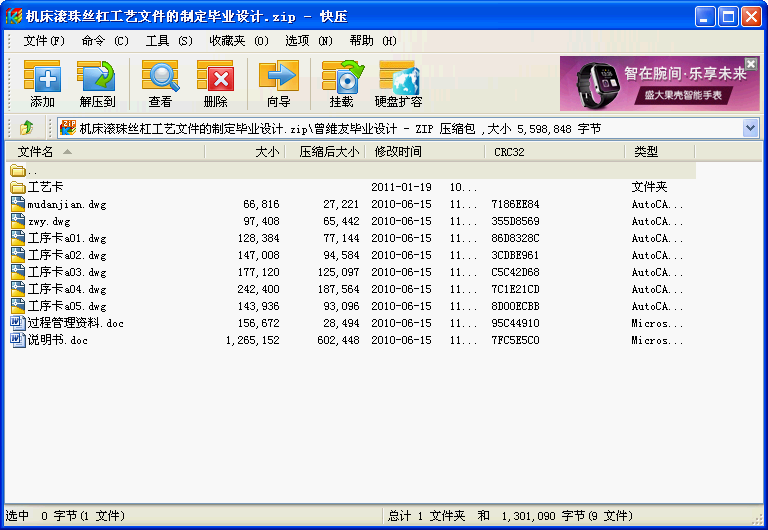

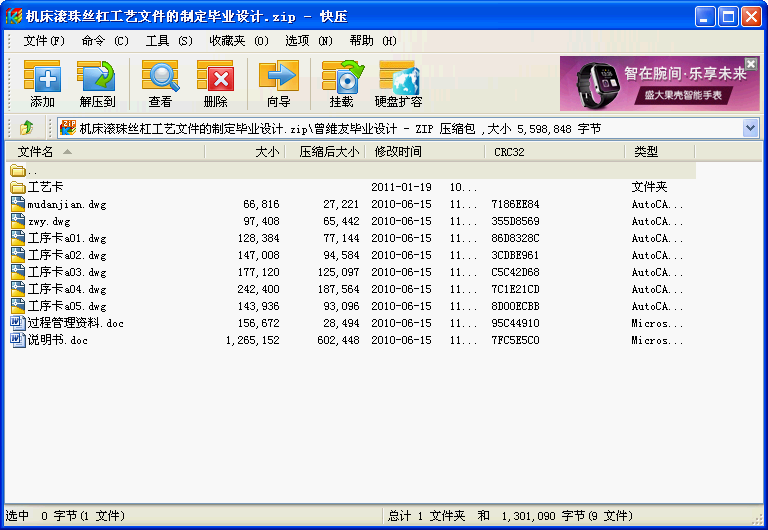

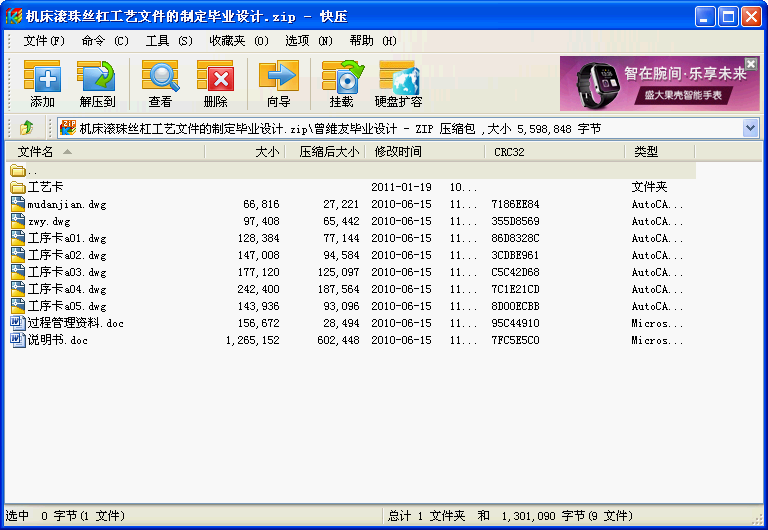

機(jī)床滾珠絲杠工藝文件的制定畢業(yè)設(shè)計(jì)

- 文件介紹:

- 該文件為 zip 格式(源文件可編輯),下載需要

20 積分

-

- 機(jī)床滾珠絲杠工藝文件的制定畢業(yè)設(shè)計(jì)

摘要

軸類零件是機(jī)器中經(jīng)常遇到的典型零件之一。它主要用來(lái)支承傳動(dòng)零部件,傳遞扭矩和承受載荷。軸類零件是旋轉(zhuǎn)體零件,其長(zhǎng)度大于直徑,一般由同心軸的外圓柱面、圓錐面、內(nèi)孔和螺紋及相應(yīng)的端面所組成。根據(jù)結(jié)構(gòu)形狀的不同,軸類零件可分為光軸、階梯軸、空心軸和曲軸等。

軸的長(zhǎng)徑比小于5mm的稱為短軸,大于20mm的稱為細(xì)長(zhǎng)軸,大多數(shù)軸介于兩者之間。

滾珠絲杠是精密機(jī)床中用于精密傳動(dòng)的零件,它屬于典型的軸類零件的范籌,但它又有一定的特殊性。它不僅要傳遞一定的轉(zhuǎn)矩,而且要準(zhǔn)確地傳遞運(yùn)動(dòng),所以對(duì)絲杠的強(qiáng)度、精度和耐磨性都有較高的技術(shù)要求,其技術(shù)要求一般根據(jù)軸的主要功用和工作條件制定,通常有以下幾項(xiàng):

軸類零件中工藝規(guī)程的制訂,直接關(guān)系到工件質(zhì)量、勞動(dòng)生產(chǎn)率和經(jīng)濟(jì)效益。一零件可以有幾種不同的加工方法,但只有某一種較合理,在制訂機(jī)械加工工藝規(guī)程中,須注意以下幾點(diǎn)。

1.零件圖工藝分析中,需理解零件結(jié)構(gòu)特點(diǎn)、精度、材質(zhì)、熱處理等技術(shù)要求,且要研究產(chǎn)品裝配圖,部件裝配圖及驗(yàn)收標(biāo)準(zhǔn)。

2.粗基準(zhǔn)選擇:有非加工表面,應(yīng)選非加工表面作為粗基準(zhǔn)。對(duì)所有表面都需加工的鑄件軸,根據(jù)加工余量最小表面找正。且選擇平整光滑表面,讓開(kāi)澆口處。選牢固可靠表面為粗基準(zhǔn),同時(shí),粗基準(zhǔn)不可重復(fù)使用。

3.精基準(zhǔn)選擇:要符合基準(zhǔn)重合原則,盡可能選設(shè)計(jì)基準(zhǔn)或裝配基準(zhǔn)作為定位基準(zhǔn)。符合基準(zhǔn)統(tǒng)一原則。盡可能在多數(shù)工序中用同一個(gè)定位基準(zhǔn)。盡可能使定位基準(zhǔn)與測(cè)量基準(zhǔn)重合。選擇精度高、安裝穩(wěn)定可靠表面為精基準(zhǔn)。

關(guān)鍵詞:軸類零件,機(jī)械加工工藝分析

目錄

第一章 緒論 3

2.1 選題背景、目的和意義 3

2.2 機(jī)械加工工藝現(xiàn)狀 3

2.3 主要設(shè)計(jì)思路和內(nèi)容 4

2.4 預(yù)期設(shè)計(jì)結(jié)果 4

滾珠絲杠機(jī)械加工工藝分析 5

2.1 滾珠絲杠使用狀況及工藝設(shè)計(jì)要求 5

2.2 滾珠絲杠的結(jié)構(gòu)特點(diǎn)和工藝分析 5

2.3 零件的技術(shù)要求分析 5

3.5.1 加工表面的尺寸精度、形狀精度和位置精度 5

3.5.2 加工表面粗糙度以及表面質(zhì)量方面的其它要求 7

2.4 零件的結(jié)構(gòu)工藝性能分析 8

第三章滾珠絲杠工藝規(guī)程設(shè)計(jì) 9

3.1 材料分析 9

3.2 確定毛胚的種類和制造方式 9

3.3 毛胚形狀與尺寸的確定 10

3.4 工藝路線的制定 12

3.4.1 加工方法的選擇 12

3.4.2 加工階段的劃分 14

3.4.3 工序的集中與分散` 15

3.4.4 工序路線方案的確定 16

3.4.5 工藝路線分析 18

3.4.6 工序設(shè)計(jì) 19

3.4.7加工余量的確定 20

3.4.8確定加工余量的方法 20

3.4.9工序尺寸及其公差的確定 22

3.5 具體的計(jì)算,零件和毛胚圖如下 23

3.5.1 B面加工余量、工序盡寸和公差的確定 24

3.5.2 D面加工余量、工序盡寸和公差的確定。 25

3.5.3 M和Q外圓加工余量、工序尺寸和公差確定 26

3.5.4 G加工余量、工序尺寸和公差的確定 27

3.5.5 k加工余量、工序尺寸及公差的確定 28

3.5.6 E表面加工余量、工序尺寸及公差的確定 28

3.5.7 H表面加工余量、工序尺寸及公差的確定 29

第四章 設(shè)備工藝裝備的選擇 31

4.1 設(shè)備的選擇 31

4.2 工藝裝備的選擇 31

第五章 切削用量計(jì)算 32

5.1 削用量的選擇 32

5.1.1 背吃刀量的選擇 32

5.1.2 進(jìn)給量f的選擇 32

5.1.3 切削速度v的選擇 32

5.2 具體切削用量的計(jì)算 33

結(jié)論 36

參考文獻(xiàn) 37

致謝 38 ...

熱門關(guān)鍵詞:

熱門關(guān)鍵詞:

豫公網(wǎng)安備 41072402000322號(hào)

豫公網(wǎng)安備 41072402000322號(hào)